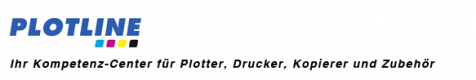

Funktionsweise

Selektives Lasersintern (SLS) wird als additives Herstellungsverfahren zur Fertigung von 3D- gedruckten Bauteilen eingesetzt.

Dabei wird in einem SLS 3D Drucker zunächst auf den beweglichen Bauraumboden, der Bauplattform, eine hauchdünne Pulverschicht des Materials mittels eines Rakels oder einer Walze aufgetragen. In einem 2. Arbeitsschritt wird mit einem starken Laserstrahl das aufgetragene Pulver, gesteuert über die Druckdatei, an den gewünschten Stellen miteinander verschmolzen. Ähnlich wie in einem herkömmlichen Laserdrucker. Im 3. Arbeitsschritt wird die Bauplattform um eine Schichtdicke (10 µm) abgesenkt. Dieser Ablauf wiederholt sich so oft, wie in der Druckdatei festgelegt. Die einzelnen direkt übereinander liegenden Schichten werden an den definierten Punkten sowohl horizontal als auch vertikal miteinander fest verschmolzen, so dass das Werkstück (3D Druckobjekt) im Pulverbett mit fast 100% Dichte isotrop gefertigt wird.

Das SLS-Verfahren ermöglicht im 3D-Druck die einfache Herstellung komplizierter Geometrien bei guter Genauigkeit. Bauteile aus Kunststoff lassen sich damit schnell und kosteneffizient sehr gut als Prototypen oder in Kleinserie fertigen. Selbst Losgrößen von bis zu 5.000 Stück sind heute in der additiven Fertigung oft kostengünstiger als Spritzguss.

Als Material kommen hauptsächlich Polyamid 12 (PA12), aber auch Thermoplastische Elastomere (TPE) zum Einsatz.

Eigenschaften

Oberfläche

Auflösung bis 0,2 mm

(Toleranz 0,2 %)

Teilgrößen bis 230 x 230 x 230 mm

Stückzahl / Kosten

genaues Fertigungsverfahren auch für hohe Stückzahlen bis 1000 Stück

Einsatzgebiete

mechanisch hoch belastbare und isotrope Druckobjekte

z.B. Adapter, Halterungen, Zahnräder

Material

Sintern von Polyamid 12 (PA12)

SLS Druckbeispiele

Konstruktionsempfehlungen SLS

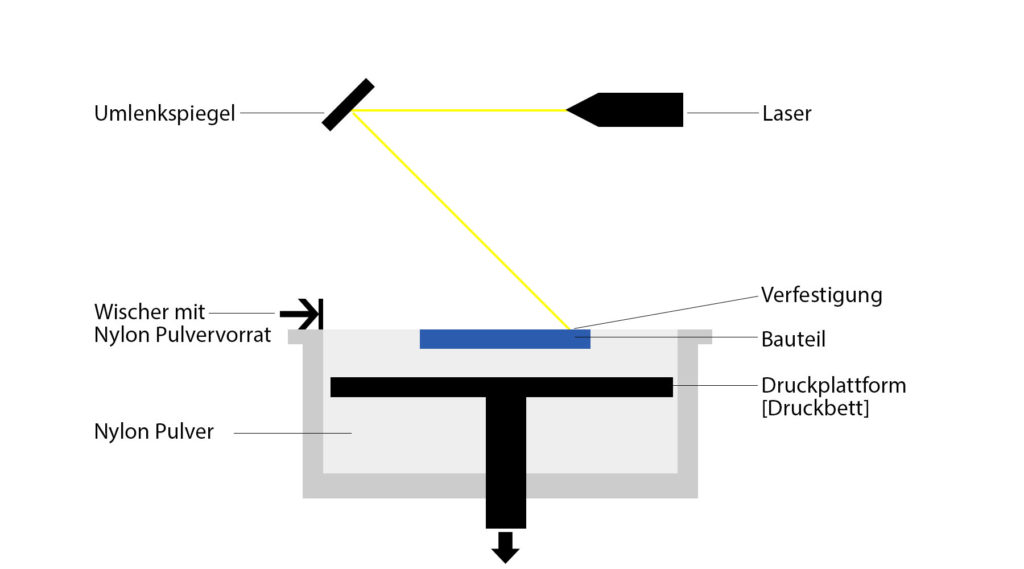

Lose Verbindungen

- 0,1 mm abstand für lose Verbindungen

- Ohne Spalt zwischen einem männlichen und weiblichen Bauteil entsteht eine Presspassung

- Gilt nur für Bauteile die nach dem Bauprozess montiert werden! Ansonsten siehe Abschnitt Gelenke.

Toleranzen

-

Die Toleranzen sind abhängig vom verwendeten Material und der Bauteilgeometrie. In den meisten Fällen kann von diesen Werten ausgegangen werden:

• 0 – 30 mm: +/-0,2 mm

• Ab 30 – 100 mm: +/-0, 3mm

• Ab 100 mm: +/- 0,3 % des Nennmaßes

Wände und Stäbe

- [X/Y] Minimal mögliche Wandstärke = 0.45 mm

- [Z] Minimal mögliche Wandstärke = eine Schicht; Standard: 0,1mm

- [Stäbe] Minimale Stabstärke = 0,8 mm

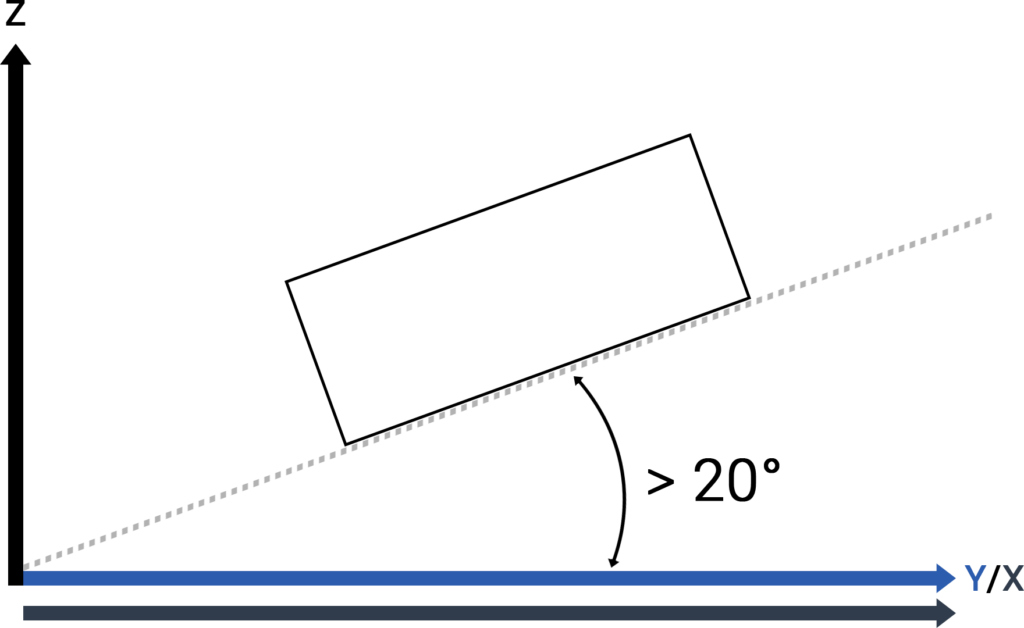

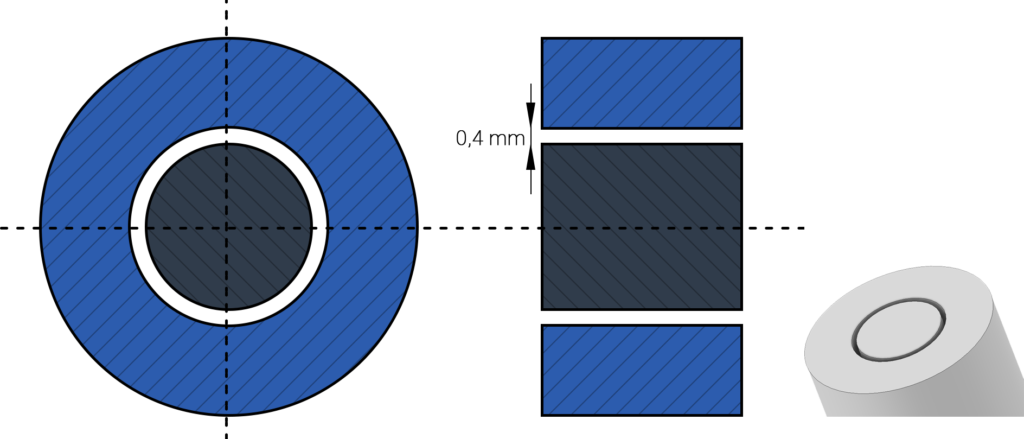

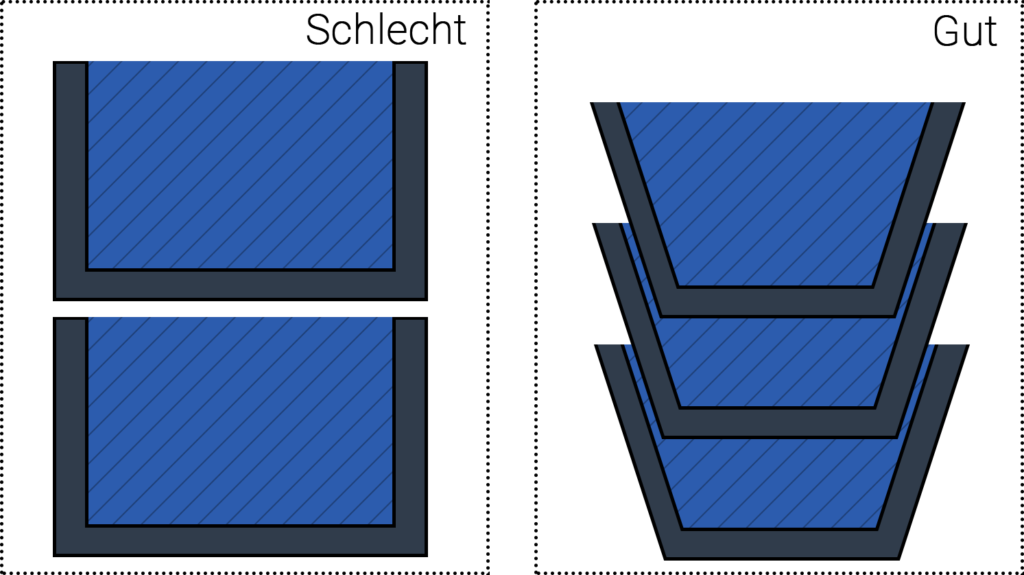

Stufen im Bauteil

- Wenn eine Bauebene mit einem Winkel von unter 20 ° zur x/y Ebene ausgerichtet ist, sind auf der Oberfläche eindeutig Stufen zu erkennen

- Je steiler der Winkel, desto feiner die Stufen. Die Sichtbarkeit ist auch von der Schichtdicke abhängig.

Gelenke

-

Spaltmaße (A) für Gelenke:

• x/y: 0,3 mm – 0,5 mm

• z: 0,5 mm – 0,6 mm

Kosten

- Kosten sind von der Bauhöhe (z-Richtung) abhängig (Maschinenstunden und Pulververbrauch)

-

Verkleinerung der Bauhöhe

• Bauteile mit möglichst geringer Höhe konstruieren

• Stapeln -

Reduktion des Bauvolumens

• Integrierte Konstruktion

• Leichtbau Konstruktion

• Kraftflussoptimierte Konstruktion

Schriftgröße

- Minimale Schriftgröße: 14 (für alle Baurichtungen)

-

Kleinere Schriftgrößen sind möglich aber abhängig von:

• Baurichtung

• Tiefe (bei negativen Schriftbild)

• Höhe (bei positiven Schriftbild)